碳纤维布粘贴工艺优化方案(底胶涂刷工艺流程)

碳纤维布粘贴工艺优化方案(底胶涂刷工艺流程),在建筑加固和修复工程中,碳纤维布作为一种高效的增强材料,其粘贴工艺的优劣直接影响到加固效果,本研究提出了一种碳纤维布粘贴工艺优化方案,旨在通过改进底胶涂刷工艺流程来提高粘贴质量。,对现有底胶涂刷工艺流程进行了详细分析,发现存在涂刷不均匀、干燥时间过长等问题,针对这些问题,本方案提出了一系列改进措施:采用高性能底胶,确保涂层均匀且粘结力强;优化涂刷工具设计,提高涂刷效率;设置合理的干燥时间,避免过度干燥导致粘接失效。,通过实验验证,改进后的工艺流程能够显著提升碳纤维布的粘贴质量,减少施工过程中的缺陷率,为建筑加固提供了更为可靠的技术保障。

一、现有碳纤维布粘贴工艺中的可优化环节

- 材料选择与准备方面

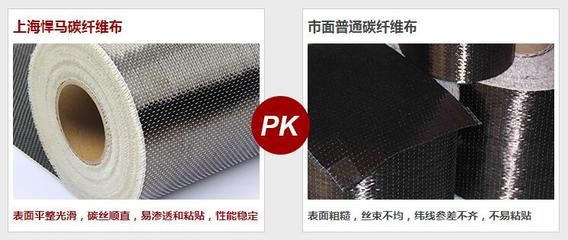

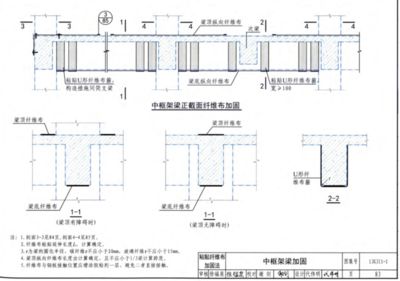

- 碳纤维布的选择:目前工程多选用单位面积重300g的高强度I级碳纤维布,纤维为持续纤维且多为聚丙烯腈基(PAN基)12k或12k以下的小丝束纤维。在优化方案中,可以进一步考虑碳纤维布的柔韧性、耐腐蚀性等特殊性能要求。例如对于一些处于高湿度或强腐蚀环境下的工程,选择具有更好耐腐蚀性的碳纤维布,或者对碳纤维布进行特殊的表面处理以增强其耐腐蚀性。

- 胶粘剂的选择与使用:胶粘剂均采用A级胶且须进行安全性能检查、毒性检查。浸渍碳纤维布的胶粘剂需满足特定的安全性能指标。优化时可以研究开发新型胶粘剂,提高其粘结强度、耐老化性等性能。同时,在胶粘剂的使用上,可以采用更精确的计量工具,确保配胶比例的准确性,从而提高粘结效果。

- 工艺流程方面

- 混凝土表面处理

- 清洁与修复:传统工艺要清除被加固构件表面的剥落、疏松、蜂窝、腐蚀等劣化混凝土与粉饰层、油垢、污物,并用修复材料将表面修复平整,然后磨去1 - 2mm厚表层。可优化为采用更高效的清洁设备,如高压水枪与专用清洁剂相结合的方式,提高清洁效率。对于表面修复,可以研发新型修复材料,缩短修复时间并且提高修复后的表面平整度。

- 裂缝处理:按设计要求对裂缝进行灌缝或封闭处理。优化方案可以引入先进的裂缝检测技术,如无损检测技术,更精准地确定裂缝的深度、宽度等参数,从而采取更有针对性的灌缝或封闭处理措施。

- 底胶涂刷:传统工艺是用毛刷、滚筒或塑料刮板将底胶均匀涂抹于混凝土构件表面。优化时可考虑采用自动化的涂刷设备,如自动喷涂装置,能够更均匀地涂刷底胶,并且可以控制涂刷的厚度,减少人工操作带来的误差,提高涂刷效率。

- 碳纤维布裁剪与粘贴

- 裁剪:按设计要求的尺寸用锋利剪刀裁剪碳纤维布。可以引入数控裁剪设备,能够更精准地按照设计尺寸裁剪碳纤维布,并且可以批量裁剪,提高裁剪效率,减少裁剪过程中的纤维损伤。

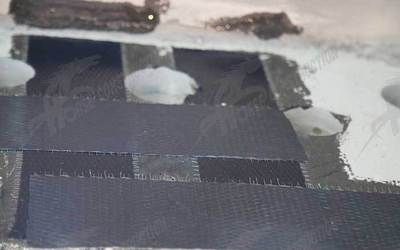

- 粘贴:在粘贴过程中,用刮板沿同一方向反复刮压或用特制的滚筒沿纤维布方向多次滚压以除去气泡。优化方案可以研究开发新的粘贴辅助工具,如带有压力传感器的刮板或滚筒,能够实时监测粘贴压力,确保粘贴过程中压力均匀,提高粘贴质量。

- 混凝土表面处理

二、新的优化技术与措施

- 引入智能监测技术

- 在整个碳纤维布粘贴过程中,尤其是在混凝土表面处理、底胶和面胶的涂刷、碳纤维布粘贴等关键环节,引入智能监测设备。例如在混凝土表面安装湿度传感器、粗糙度传感器,实时监测混凝土表面的湿度和粗糙度是否符合粘贴要求。在粘贴过程中,使用应变片或光纤传感器监测碳纤维布的粘贴效果,如是否存在空鼓、粘贴不牢固等问题,及时发现并解决问题,提高工程质量。

- 采用先进的施工设备与工具

- 除了前面提到的自动化涂刷设备、数控裁剪设备等,还可以采用先进的登高作业设备,如智能化的脚手架或吊篮,提高施工人员在高处进行碳纤维布粘贴作业的安全性和便利性。同时,研发新型的搅拌设备,用于胶粘剂的配制,能够更快速、更均匀地搅拌胶粘剂,保证胶粘剂的性能。

三、质量控制与检验的优化

- 质量控制指标的细化

- 在现有的碳纤维布粘贴质量控制指标基础上,进一步细化指标。例如,对于碳纤维布与混凝土的正拉粘结强度,除了规定最小值外,还可以根据不同的工程环境和使用要求,设定不同的分级标准。对于胶粘剂的固化时间、固化后的硬度等指标也进行更细致的规定,确保工程质量的稳定性。

- 检验方法的改进

- 采用先进的无损检测技术,如超声检测、红外热成像检测等方法,对碳纤维布粘贴后的质量进行全面检测。超声检测可以检测碳纤维布与混凝土之间的粘结情况,红外热成像检测可以快速发现粘贴过程中的空鼓等缺陷,相比传统的抽样检测方法,能够更全面、更准确地评估粘贴质量。

碳纤维布耐腐蚀性提升方法

高效清洁设备在加固中的应用

裂缝无损检测技术介绍

智能化脚手架安全性分析

2020-02-21"

2020-02-21"

发表评论